Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

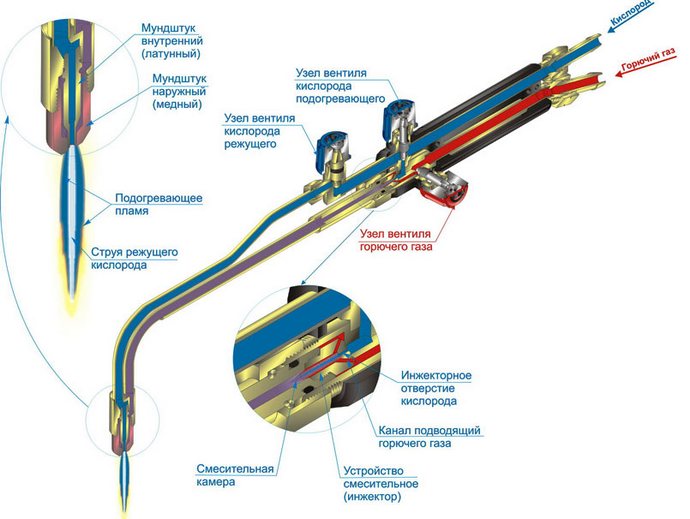

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

источник

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака — еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым — марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

источник

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

источник

Благодаря появлению на рынке строительного инструмента различных видов резаков, доступных по цене и относительно простых в использовании, все актуальнее становится вопрос, как пользоваться резаком. Для того чтобы грамотно и безопасно выполнять работы с применением такого оборудования, необходимо сначала изучить его особенности и правила эксплуатации.

Газовое оборудование, которое используется в процессе резки металлов, а именно кислородно-ацетиленовый резак, относится к категории взрыво- и огнеопасных. Поэтому перед тем, как пользоваться газовым резаком, следует выполнить все обязательные рекомендации по соблюдению техники безопасности.

Для этого рабочее место следует снабдить:

- огнетушителем. Использование газового резака сопровождается открытым пламенем и высокими температурами, поэтому средства пожаротушения должны присутствовать на посту;

- защитной спецодеждой, состоящей из:

- х/б костюма, по возможности, пропитанного огнезащитным составом;

- перчаток или краг из брезента или достаточно толстой кожи;

- ботинок с кожаной подошвой;

- защитных очков с встроенными светофильтрами.

При работе с резаком ни в коем случае не следует надевать предметы одежды из синтетики или других с легкостью воспламеняющихся тканей, а также неприлегающие плотно к телу или имеющие сильно изношенные края. Все это может привести к возгоранию и, соответственно, опасности для здоровья и жизни.

Резать газом можно только различные марки и виды нелегированной углеродистой стали. Нержавеющая сталь, цветные металлы и разнообразные сплавы разрезать пропановым резаком не получится.

Для безопасной работы при кислородной резке металлов необходимо не только соблюдение требований безопасности, но и грамотная подготовка и организация рабочего места, иногда называемого постом. Помимо средств защиты он должен быть снабжен:

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.

Сборка приобретенного оборудования выполняется в следующей последовательности:

- штуцер предварительно проверяется на дефекты. При их наличии поверхность обрабатывается обычным напильником. В противном случае редуктор, установленный на штуцер с дефектом, может «травить», то есть понемногу пропускать газ;

- затем производится установка редукторов: синего — на кислородный баллон, красного — на пропановый. При этом следует убедиться в исправном состоянии прокладок из резины, а также отсутствии на вентилях следов жира или масла;

- шланги в соответствии с направлением резьбы (левосторонней или правосторонней) устанавливаются на редукторы и резак при помощи хомутов, находящихся в комплекте поставки оборудования. Перед их монтажом следует убедиться в отсутствии повреждений на их поверхности;

- клапаны обратного удара монтируются на соответствующие штуцеры резака.

После сборки оборудования его необходимо настроить, проверив при этом исправность. Порядок действий при этом следующий:

- подача ацетилена проверяется открытием соответствующего вентиля на 1 поворот кисти руки. При этом давление не должно превысить уровень в 1 атмосферу. Оптимальное давление, которые рекомендуется устанавливать при помощи регулирующего клапана — 0,34-0,54 атмосферы;

- после этого следует продуть шланг открытием клапана на резаке до звука выходящего под давлением газа;

- аналогичным образом осуществляется настройка давления кислорода. Для него рекомендуемый уровень составляет 1,7-2,7 атмосфер;

- после этого производится продувка шланга последовательным открытием заднего, а затем переднего из двух вентилей, регулирующих количество подаваемого кислорода.

Все необходимые инструкции по сборке и настраиванию оборудования содержаться в комплекте поставки. Их требуется внимательно изучить и соблюдать при работе с резаком, которой достаточно просто научиться.

Перед тем, как начать пользоваться приобретенным газовым резаком, необходимо:

- еще раз убедиться в том, что соединения используемой запорной арматуры герметичны и не повреждены;

- очистить рабочую зону в радиусе 4-5 метров от мусора и других способных с легкостью воспламениться материалов и предметов;

- надеть полный комплект спецодежды.

Далее следует открытием клапана ацетилена на резаке и спустить находящийся в камере-смесителе кислород. Затем регулировкой вентиля достигается еле слышный выход газа. Специальная зажигалка подносится к резаку и включается. Перед резаком должно возникнуть пламя небольших размеров и желтого цвета.

Для работы необходимо, чтобы длина пламени составляла 25 см. Это достигается регулировкой подающего ацетилен клапана.

Следующий этап — запуск кислорода. Она осуществляется открытием соответствующего клапана до того момента, пока цвет пламени не станет из желтого голубым. Это означает, что количество кислорода достаточное, чтобы полностью сжигался поступающий ацетилен.

Для эффективной работы подача кислорода увеличивается до того момента, когда длина находящегося внутри языка голубого пламени не превысит толщину стали, которую требуется разрезать. Если при работе резака раздается характерное «сопение» или пламя неустойчивое, следует немного сократить объем подаваемого кислорода.

До того, как начать резать металл, его поверхность следует нагреть. С этой целью резак подносят к листу стали так, чтобы внутреннее пламя находилось от него на расстоянии приблизительно 1 см. Нагревание стали выполняется до момента, когда на ее поверхности появляется лужица расплавленного материала.

Для начала резки металла следует опустить вниз плавным медленным движением ручку клапана резки. В результате к месту горения начнет поступать кислород, который должен поджечь предварительно нагретый металл. Если материал достаточно разогрет, реакция начнется мгновенно, после чего можно еще более увеличить давление до того момента, пока металл не будет прорезан полностью.

После этого следует постепенно передвигать резак по намеченному направлению разреза. Скорость режущего движения необходимо выбирать так, чтобы образующийся шлак, искры и капли раскаленного металла сдувались вниз или стекали в сторону от пламени горелки.

После выполнения разреза следует тщательно осмотреть место работы на наличие больших кусочков расплавленного металла. Наступать на них не следует ни в коем случае, так как это может привести к прожиганию даже толстой подошвы. Отрезанный лист или кусок металла охлаждается водой или естественным образом.

Работа с газовым резаком предполагает тщательное соблюдение техники безопасности, а также правил и инструкций по работе с оборудованием. При этом она не представляет особой технологической сложности и может с легкостью выполнятся с приемлемым результатом с точки зрения качества даже без специального образования. Интересно узнать мнение специалистов о профессиональных секретах, наверняка существующих в большом количестве. Их можно высказать в комментариях к статье.

источник

Резка металла кислородно-ацетиленовым резаком требует соблюдения определенных мер предосторожности и правильной последовательности действий. Это газовое оборудование относится к разряду огне- и взрывоопасных.

Процесс резки газовым резаком происходит за счет сжигания металла в струе кислорода, подаваемого под давлением. Предварительно сплав должен быть разогрет до нужной рабочей температуры с помощью горящей смеси ацетилена с кислородом. Единственные металлы, которые можно резать этим способом – различные марки углеродистой и нелегированной стали. Нержавейку, цветные металлы и сплавы разрезать кислородно-ацетиленовым резаком нельзя.

Для выполнения данного вида работ помимо соответствующего комплекта газового оборудования потребуется следующее:

- Огнетушитель.

- Защитная экипировка: специальные очки; перчатки из толстой кожи; крепкая рабочая обувь с кожаной подошвой.

- Соответствующая одежда – рекомендуется надевать огнестойкую, однако если ее нет, то подойдет хорошо облегающая хлопчатобумажная. Нельзя надевать вещи из синтетических и легковоспламеняющихся тканей, свободного кроя, с рваными или поношенными краями.

- Инструменты для измерений и разметки: линейка, угольник и карандаш, изготовленный из мыльного камня.

- Зажигалка для газового резака – предназначена для правильного зажигания пламени резака. Обычными спичками, зажигалками пользоваться очень опасно.

Для обеспечения безопасного проведения работ с использованием газового резака требуется следовать следующим правилам и рекомендациям:

- Для выполнения работы выбирают только место в идеально проветриваемом помещении либо на открытом воздухе.

- Резать можно вдали от легковоспламеняющихся веществ и материалов.

- Пол в помещении должен быть бетонным или земляным.

- Поверхность земли или бетона должна быть очищена от любых посторонних предметов и материалов в радиусе не менее 5 м, так как искры от разрезаемого металла разлетаются на несколько метров и могут поджечь сухие ветошь, стружку, бумагу, высохшие растения или листья.

- Разрезаемый металл кладут на подходящую опору, чтобы пользоваться резаком на удобной рабочей высоте. Для этих целей лучше всего использовать стальной стол.

- Нельзя допускать касаний пламенем бетона (особенно если он свежий) – это вызовет его расширение и последующее интенсивное растрескивание с вылетанием из него мелких осколков бетона.

- Категорически запрещено в качестве рабочих использовать легковоспламеняющиеся поверхности, или на которых разлиты огне-, взрывоопасные материалы.

- Место разреза металла размечают как показано на видео.

Чтобы работать с газовым резаком было безопасно, важно не только грамотно подобрать соответствующий комплект оборудования, но и правильно его подключить и настроить. Сначала к баллонам с кислородом и ацетиленом подсоединяют соответствующие трубки. Кислородные шланги и емкости обычно зеленого цвета, ацетиленовые – красные.

На обоих концах шлангов следует установить предохранительные затворы (приспособление, задерживающее обратные удары пламени).

Следующий шаг – проверка исправной работы подачи ацетилена. Сначала закрывают клапан регулирования подачи – Т-образную ручку вращают несколько раз назад. На баллоне, в верхней его части, открывают вентиль – поворачивают на 1 поворот кисти. Делают это в целях безопасности. Нельзя допускать, чтобы давление ацетилена в баллоне превышало 1 атм – в случае высокого давления этот газ становится нестабильным и даже может самопроизвольно взорваться или воспламениться. Чтобы проверить, что давление ацетилена отрегулировано правильно, выполняют следующие действия:

- Главный клапан емкости отпирают, затем открывают регулирующий клапан, поворачивая ручку в направлении часовой стрелки. Делать это нужно очень медленно, следя за показаниями манометра, установленного на выходе низкого давления. Регулирующий клапан открывают, пока давление не станет 0,34–0,54 атм.

- Затем продувают воздух из шланга – открывают ацетиленовый клапан резака до появления звука выходящего газа. После этого смотрят на показания манометра низкого давления. При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора).

- Клапан на резаке закрывают.

Проверяют и настраивают подачу кислорода – отключают регулятор его подачи (скручивают вниз), а после этого настраивают давление. Для снижения подачи кислорода закручивают ручку манометра на несколько оборотов назад. Затем выполняют последовательность следующих шагов:

- На баллоне для кислорода полностью отпирают главный клапан. Он двухседельный и в случае его частичного открытия из-за высокого давления в баллоне (150 атм) кислород выходит вокруг кольца уплотнения соединения штока клапана.

- Медленно открывают регулятор подачи, следя за показаниями манометра, установленного на выходе низкого давления, до настройки давления кислорода в пределах 1,7–2,7 атм.

- Продувают из шланга атмосферу – на резаке открывают кислородный вентиль. У резака 2 вентиля для кислорода: один ближе к шлангу, контролирует подачу в камеру, где кислород смешивается с ацетиленом для подогрева стали (горения смеси), а также для подачи в кислородную дюзу для резки; другой расположен дальше и подает кислород в отдельную дюзу резки (пока не открыт этот вентиль или не отпущен специальный рычажок резки кислород не должен выходить из мундштука резака). Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м).

- Передний вентиль закрывают.

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

источник

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

- Сварочный трансформатор PATRIOT 200AC 102,00 ₽

- Зарядное устройство GreenWorks G24C 2490,00 ₽

- Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

- Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

- Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

- Сварочный аппарат BauMaster AW-79161 3990,00 ₽

- Hitachi AB17 зарядное устройство 4076,87 ₽

источник

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента. Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе. Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

источник